Los aditivos en Masterbatch son compuestos que, concentrados en una resina portadora (el Masterbatch), se añaden a los polímeros durante el procesamiento plástico para modificar y mejorar sus propiedades técnicas y estéticas, como la resistencia al calor, a la radiación UV, la retardación al fuego, el color o las características de procesamiento. Existen diversos tipos de Masterbatch que incluyen aditivos como estabilizadores UV, retardantes de llama, antioxidantes, agentes antibloqueo y deslizantes, entre otros, que permiten que los productos plásticos alcancen la calidad y funcionalidad deseadas.

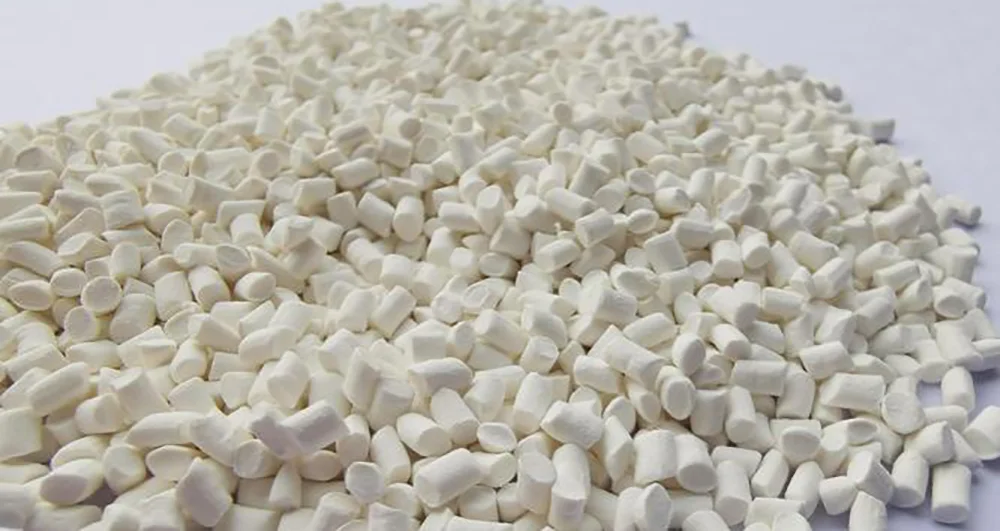

Ayuda de Procesos (Mejorador de Flujo):

es un concentrado de aditivos en forma de gránulos que se añaden al plástico para reducir su viscosidad y mejorar su capacidad de fluir durante el procesamiento, como en la inyección o extrusión. Este Masterbatch puede incluir aditivos como peróxidos o PPA, facilitan la producción de piezas de plástico más complejas y de paredes más finas al optimizar el proceso y reducir el consumo de energía.

Cómo funcionan:

- Modificación de la viscosidad: Algunos mejoradores de flujo utilizan químicos para romper las cadenas poliméricas, disminuyendo su viscosidad y, por ende, su resistencia al flujo.

- Recubrimiento de superficies: Otros funcionan como mejoradores de proceso, recubriendo las paredes internas de los equipos (barril y dado), lo que reduce la fricción y el desgaste, y ayuda a prevenir problemas como la “piel de tiburón” o “fractura de fluidez”.

- Ajuste del índice de fluidez (MFI): El objetivo principal es ajustar y aumentar el índice de fluidez del polímero, especialmente en resinas como el polipropileno, para facilitar y agilizar la transformación.

Beneficios:

- Aumento de la productividad: Al mejorar el flujo, se pueden aumentar las velocidades de procesamiento y los ciclos de producción.

- Mejora de la calidad del producto: Ayuda a obtener piezas con un acabado más uniforme y sin defectos superficiales.

- Reducción de la energía y costos: Un mejor flujo puede reducir la temperatura de procesamiento necesaria, lo que resulta en un menor consumo de energía.

- Facilidad de uso: Los masterbatches son fáciles de manipular y dosificar, ya que están en forma granular y protegen al aditivo de la humedad y otras influencias ambientales.

Tipos de mejoradores de flujo:

- Masterbatches de viscosidad modificada (VM): Contienen componentes que actúan para reducir la viscosidad de polímeros específicos, como el polipropileno.

- Mejoradores de proceso (PPA): Aditivos que recubren las superficies internas del equipo para mejorar el flujo de poliolefinas y evitar problemas de procesamiento.

- Masterbatch de peróxido: Utilizan peróxidos para aumentar el índice de fluidez del polipropileno, siendo muy efectivos para modificar el flujo en pequeñas y grandes concentraciones.

Antioxidantes:

Un Masterbatch antioxidante es una mezcla concentrada de aditivos antioxidantes, dispersos en una resina portadora, que se utiliza para proteger polímeros de la degradación causada por el calor y el oxigeno durante el procesamiento y la vida útil del producto. Estos concentrados mejoran la estabilidad térmica, prolongan la durabilidad de los plásticos y preservan sus propiedades mecánicas y estéticas, siendo especialmente útiles para materiales reciclados.

Cómo funciona

- Protección contra la degradación: Los antioxidantes actúan inhibiendo los efectos dañinos del oxígeno y el calor, que pueden causar pérdida de propiedades mecánicas y cambios en el color del plástico.

- Estabilización durante el procesamiento: Los antioxidantes primarios protegen el polímero terminado, mientras que los secundarios son cruciales para protegerlo durante las altas temperaturas del procesamiento.

- Mejora del rendimiento del material: Aumentan el Tiempo de Induccion a la Oxidacion (OIT), lo que significa que el material puede soportar mayores temperaturas sin degradarse.

- Aplicación en materiales reciclados: Son fundamentales para mejorar la calidad y prolongar la vida útil de los polímeros reciclados, que suelen tener un historial térmico previo y pueden contener contaminantes.

Componentes

Un masterbatch antioxidante se compone de:

- Aditivos antioxidantes: Sustancias químicas que previenen la degradación oxidativa.

- Resina portadora: Una resina plástica compatible con el polímero final, que sirve como vehículo para dispersar los aditivos.

- Dispersante: Componentes auxiliares que aseguran una mezcla homogénea de los aditivos en la resina.

Beneficios clave

- Aumento de la vida útil: Los productos plásticos duran más tiempo.

- Mejora de las propiedades mecánicas: Se mantiene la resistencia y otras características del polímero.

- Mejor apariencia: Se conserva el color original y la calidad estética del producto.

- Mayor estabilidad térmica: El polímero soporta mejor los procesos de alta temperatura.

- Fomento de la economía circular: Permiten el uso de materiales reciclados de mayor calidad.

Estabilizador UVs:

Un estabilizador UV Masterbatch es un concentrado de aditivos químicos, principalmente absorbentes UV y estabilizadores de luz de aminas impedidas (HALS), incorporado en el polímero portador. Este producto se añade a plásticos para protegerlos de la radiación ultravioleta (UV) del sol, lo que evita su degradación, mantiene sus propiedades mecánicas como la resistencia y elongación, y prolonga su vida útil. Se utiliza comúnmente en aplicaciones expuestas a la intemperie, como películas agrícolas y productos de PVC.

Cómo funciona

- Bloquea la radiación UV: El masterbatch contiene compuestos que absorben la luz UV, como los absorbedores UV o los estabilizadores de luz de aminas impedidas (HALS), que luego la disipan como calor de bajo nivel.

- Inhibe la degradación: También puede contener antioxidantes que evitan la formación de radicales libres, los cuales causan la degradación del polímero y la pérdida de sus propiedades.

- Se incorpora como gránulos: Los aditivos se mezclan con un polímero portador, se extruyen y se granulan para formar un masterbatch resistente a los rayos UV, o “gránulo UV”, que se añade fácilmente al proceso de fabricación.

Beneficios

- Protección duradera: Ofrece una protección UV óptima, aumentando la durabilidad de los plásticos expuestos a la luz solar y la intemperie.

- Conservación de propiedades: Mantiene el color, el brillo y las propiedades mecánicas (como la elongación y la resistencia al impacto) de los productos plásticos.

- Mayor vida útil: Prolonga el tiempo de vida de los productos plásticos, lo cual es crucial en aplicaciones como películas agrícolas, envases y piezas de construcción.

Aplicaciones

Se utiliza en una amplia variedad de productos plásticos, incluyendo:

- Películas de invernadero y mantillo

- Envases para alimentos y productos de consumo

- Componentes plásticos para exteriores

- Productos de PVC para tuberías, cables y señales

Retardante de Flama:

Un Masterbatch retardante de llama es una materia prima concentrada que se añade a los polímeros para fabricar productos pasticos resistentes a fuego, previniendo su ignición y ralentizando la propagación de las llamas para aumentar la seguridad contra incendios. Se utilizan en diversas aplicaciones como materiales para la construcción, productos electrónicos y textiles, y pueden ser de tipo halogenado o libre de halógenos, cumpliendo con las normativas de seguridad.

¿Cómo funciona?

Al añadir un masterbatch retardante de llama al plástico, se obtienen propiedades que inhiben la propagación del fuego mediante distintos mecanismos físicos y químicos. Estos aditivos pueden:

- Ralentizar la ignición: Evitan que el plástico se prenda al ser expuesto a una chispa o llama.

- Suprimir la propagación: Disminuyen la extensión del fuego una vez que se ha iniciado.

- Reducir el goteo: Evitan el goteo de polímero fundido que puede extender el fuego.

Tipos de masterbatches retardantes de llama

Existen diferentes formulaciones para adaptarse a las necesidades específicas del producto y cumplir con las regulaciones:

- Masterbatches halogenados: Contienen retardantes de llama a base de halógenos (como el bromo) y pueden ser muy efectivos, aunque existen regulaciones y preocupaciones ambientales sobre estos.

- Masterbatches libres de halógenos: Son alternativas más ecológicas que no utilizan halógenos y se formulan con otros compuestos, como el fósforo, para lograr el efecto retardante de llama.

Aplicaciones comunes

Los masterbatches retardantes de llama se usan en productos que requieren alta seguridad frente al fuego, como:

- Materiales de construcción: Tuberías de plástico, tableros de espuma y otros componentes.

- Productos electrónicos: Para cumplir con las normas de seguridad y evitar la propagación del fuego en equipos eléctricos.

- Textiles: En la industria textil para dotar a las telas de propiedades ignífugas.

Consideraciones importantes

- Normativas: La elección del masterbatch debe considerar las normativas de seguridad y medioambientales vigentes, ya que hay una tendencia a eliminar aditivos tóxicos como ciertos retardantes bromados.

- Efectos en las propiedades: Se busca un equilibrio entre el rendimiento retardante de llama y la mínima influencia en las propiedades mecánicas y otras características del producto final.

Desodorizante:

Un Masterbatch desodorizante es un aditivo de forma de granulo concentrado, disperso en una resina portadora, que contiene sustancias con alta capacidad de absorción de olores, como polvos inorgánicos porosos o carbón de bambú. Su función es neutralizar y enmascarar olores desagradables generados por la degradación de la resina o la presencia de contaminantes, especialmente en plásticos reciclados, y así mejorar la calidad del producto final y la experiencia del consumidor.

Características principales:

- Adsorción de olores: Utiliza aditivos con micro-porosidad para atrapar y neutralizar las moléculas que causan el mal olor.

- Forma de granza: Se presenta en forma de gránulos concentrados, fáciles de manejar y dispersar en la resina plástica durante el proceso de producción.

- Mejora la calidad del plástico: Permite el uso de mayores porcentajes de plásticos reciclados sin comprometer la calidad o el olor del producto terminado.

- Amplio espectro de aplicación: Se puede utilizar en diversos polímeros como polietileno (PE) y polipropileno (PP) para fabricar productos como botellas, bolsas de basura, geomembranas y textiles de bambú.

Cómo funciona:

El masterbatch se mezcla con la resina plástica en los procesos de inyección, soplado o extrusión. Durante el procesamiento, los componentes activos del masterbatch absorben los compuestos volátiles que generan los olores. El polímero portador garantiza una dispersión uniforme del aditivo, asegurando que los olores queden atrapados dentro del producto final.

Beneficios:

- Economía circular: Facilita el aumento del contenido de plástico reciclado posconsumo, reduciendo la huella de carbono.

- Mejora la experiencia del consumidor: Elimina los olores indeseados, lo que mejora la percepción del producto y la imagen de la marca.

- No afecta las propiedades del polímero: Mantiene las propiedades físicas y mecánicas del material plástico original.

Compuesto de Purga:

Un “compuesto de purga” (o “masterbatch de purga”) es una mezcla de resina base con aditivos diseñada para limpiar la maquinaria de procesamiento de plásticos como extrusoras e inyectoras. Se utiliza para eliminar residuos de polímeros, contaminantes de color y material degradado durante los cambios de material o color, lo que reduce el tiempo de inactividad, minimiza los residuos y prolonga la vida útil del equipo.

¿Cómo funciona?

Los compuestos de purga actúan de dos maneras principales:

- Mecánica: Estos compuestos usan la potencia de la propia máquina para desprender físicamente los residuos de la tornillería y el barril.

- Química: Estos compuestos contienen un aditivo químico activado por calor que reacciona con los polímeros, rompiendo las cadenas de los polímeros y reduciendo su viscosidad, lo que facilita su extracción.

Tipos de compuestos de purga

- Compuestos de purga mecánica: Ideales para la inyección de plásticos debido a su acción de arrastre físico, operando con altas presiones y tiempos de procesamiento.

- Compuestos de purga química: Más adecuados para la extrusión y el moldeo por soplado, funcionan rompiendo polímeros, especialmente en zonas de bajo flujo y presión.

- Concentrados de purga: Son masterbatches de limpieza que se mezclan con la resina para limpiar aplicaciones muy complejas o donde la suciedad es persistente.

Ventajas del uso de compuestos de purga

- Ahorro de costos: Reducen el desperdicio de material y el tiempo de inactividad de la máquina.

- Mejora de la calidad del producto: Aseguran la eliminación de contaminantes, lo que resulta en piezas de mayor calidad.

- Prolongación de la vida útil de la máquina: Ayudan a mantener los equipos limpios, evitando la acumulación de residuos que pueden causar desgaste.

Desmoldante:

Un Masterbatch desmoldante es un aditivo plástico concentrado, en forma de gránulos, que se añade a polímeros para facilitar la extracción de piezas, de los moldes en el proceso de moldeo. Funciona migrando a la superficie del plástico fundido, creando una capa que reduce la fricción entre la pieza y el molde, lo que permite un desmoldeo más rápido y evita daños en los productos.

Cómo funciona

- Migración: El masterbatch desmoldante contiene ingredientes (como ácidos grasos o siliconas) que, al procesarse el plástico, se vuelven incompatibles con la matriz polimérica y migran hacia la superficie del material fundido.

- Reducción de fricción: Esta capa de material desmoldante sobre la superficie disminuye significativamente el coeficiente de fricción entre la pieza y el metal del molde.

- Facilita el desmoldeo: Al reducir la fricción, la pieza se libera del molde con mayor facilidad, sin necesidad de fuerza excesiva.

Tipos y composiciones

- Basados en silicona: Algunos desmoldantes contienen polímeros de siloxano de alto peso molecular que mejoran la fluidez y el desmoldeo.

- Basados en ácidos grasos: Otros masterbatches utilizan ácidos grasos de alta pureza para conseguir este efecto.

- Con silicona y sin silicona: Existen opciones con y sin silicona, dependiendo de la aplicación final y la compatibilidad con la resina.

Ventajas de usar un masterbatch desmoldante

- Mejora la eficiencia del ciclo: Al facilitar la expulsión, el tiempo de ciclo de moldeo se reduce, lo que aumenta la productividad.

- Protege el molde y la pieza: Evita que las piezas se adhieran al molde, previniendo daños en las piezas y prolongando la vida útil del molde.

- Mejora la calidad de la pieza: Permite obtener piezas con superficies más lisas y uniformes, adecuadas para posteriores procesos de decoración.

- Procesamiento más fácil: Algunos desmoldantes también mejoran la fluidez del polímero, permitiendo el uso de menores temperaturas de moldeo.

Aplicaciones

- Moldeo por inyección: Se utiliza para desmoldar piezas complejas y evitar la adhesión a las cavidades del molde.

- Moldeo por soplado: Es útil para la fabricación de envases y recipientes, asegurando una fácil extracción de los moldes.

- Extrusión: Se puede emplear en procesos de extrusión para mejorar el desmoldeo de láminas y perfiles.

Slip/Antiblock:

Un Masterbatch slip/antiblock es una mezcla de aditivos concentrados que se utiliza para mejorar las propiedades de la película plásticas, reduciendo tanto la fricción (slip) como la tendencia de las capas a adherirse entre si (antiblock). Los agentes antibloqueo crean una superficie heterogénea o áspera, mientras que los agentes slip migran a la superficie para formar una capa lubricante, facilitando la manipulación y el proceso de fabricación de películas.

¿Cómo funcionan?

- Agente Antirbloqueo: Se basa en rellenos minerales o partículas que modifican la superficie de la película, creando ligeras asperezas microscópicas. Estas asperezas aumentan la distancia entre las capas de película, evitando que se peguen o se “bloqueen”.

- Agente Slip: Funciona migrando a la superficie de la película a medida que se enfría, formando una fina capa de lubricación. Esta capa reduce el coeficiente de fricción entre las superficies, lo que permite un deslizamiento más suave.

¿Por qué son importantes?

- Facilidad de Manipulación: Reducen la tendencia de las películas a pegarse, lo que mejora la apertura de las bolsas y facilita el manejo en las líneas de producción.

- Mejora del Proceso de Fabricación: Al reducir la fricción, facilitan el flujo del material en extrusoras y moldes, mejorando la eficiencia de la producción.

- Calidad del Producto Final: Contribuyen a obtener productos con una superficie más uniforme y un aspecto más profesional, y son cruciales para el enrollado y desenrollado de películas sin problemas.

- Protección de Equipos: La reducción del desgaste en la maquinaria durante el proceso mejora la vida útil del equipo y reduce los costes de mantenimiento.

Aplicaciones comunes

- Películas de poliolefina (como polietileno y polipropileno) para envases.

- Películas y láminas para diversas aplicaciones de embalaje.

- Productos termomoldeados, donde facilitan la separación de los moldes.

Carbonato de Calcio:

El carbonato de calcio en el plástico actúa principalmente como un relleno mineral ecológico, cuya función es mejorar las propiedades mecánicas (rigidez, dureza, resistencia), optimizar el procesamiento de polímeros y reducir los costos de producción. Además de reforzar el material y facilitar la extrusión, también puede mejorar la apariencia del plástico, aumentando el brillo y la opacidad en algunos casos.

Usos principales:

- Mejora de propiedades mecánicas: Incrementa la rigidez, dureza y resistencia al impacto de los plásticos.

- Reducción de costos: Su bajo precio lo convierte en un relleno rentable que disminuye la cantidad de polímero necesario.

- Optimización del procesamiento: Facilita la fluidez y la moldeabilidad del material, lo que es beneficioso durante la extrusión.

- Mejora de la apariencia: Aporta blancura y brillo a los plásticos, siendo especialmente útil para el PVC.

- Aumento de la estabilidad dimensional: En películas plásticas, puede ayudar a que mantengan su forma y no se encojan tanto.

Tipos de carbonato de calcio usados en plásticos:

- Carbonato de Calcio Precipitado (PPC): Obtenido de la piedra caliza, se caracteriza por su alta pureza y distribución uniforme de partículas, utilizándose en aplicaciones de mayor calidad.

- Carbonato de Calcio Molido (CCG): Proviene de la molienda de minerales naturales y es más económico, aunque con menor pureza y distribución de partículas.

Plásticos comunes que utilizan carbonato de calcio: Polietileno (PE), Polipropileno (PP), Cloruro de Polivinilo (PVC).

Desecante:

Un Masterbatch desecante es un aditivo en forma de granza que elimina la humedad presente en polímeros, cargas, pigmentos y plásticos reciclados, actuando como un absorbente de humedad. Se mezcla directamente con el plástico y resuelve problemas como burbujas, grietas, manchas y defectos de superficie, lo que permite evitar costosos procesos de secado de la materia prima y reutilizar mermas.

¿Qué es?

- Es un concentrado de sustancias activas que reaccionan químicamente con el agua y la eliminan del sistema plástico durante el procesamiento.

- Se presenta en forma de gránulos que se dispersan fácilmente en la materia prima, mejorando la calidad del producto final.

¿Cómo funciona?

- El desecante contenido en el masterbatch absorbe y neutraliza las moléculas de agua.

- Esta acción ocurre durante el proceso de transformación del plástico, sin necesidad de detener la producción o modificar los equipos.

Beneficios

- Soluciona problemas de calidad: Elimina defectos como burbujas (“ojos de pez”), grietas, manchas y otros defectos superficiales causados por la humedad.

- Reduce costos: Elimina la necesidad de equipos de secado de plástico, lo que ahorra energía, mano de obra y espacio en planta.

- Facilita el uso de materiales reciclados: Permite el uso de resinas recicladas post-consumo con mayor humedad, lo que favorece la sostenibilidad.

- No requiere cambios en el proceso: Se mezcla directamente con el plástico húmedo, sin necesidad de ajustes en la producción.

- Previene la corrosión: Al eliminar la humedad, ayuda a reducir la corrosión en las partes metálicas de la extrusora.

Aplicaciones

- Polímeros higroscópicos: Plásticos que absorben agua de forma natural.

- Plásticos reciclados: Especialmente los materiales post-consumo.

- Materias primas con cargas: Como el carbonato de calcio, que pueden retener humedad.

- Productos: Se utiliza en la fabricación de películas, bolsas, láminas y productos moldeados por inyección y soplado.

Instrucciones de uso

- Se mezcla directamente con el plástico húmedo en la proporción recomendada por el proveedor, que suele ser del 1% al 5%.

- Es recomendable usarlo tan pronto como sea posible después de abrir el paquete.

- Si el masterbatch ha absorbido humedad, no debe calentarse o secarse junto con el plástico.